Respuesta a pulsos galvanostáticos del acero embebido en concretos de escoria activada alcalinamente

Response of steel pulse galvanostatic of embedded steel in alkali actived slag concrete

Resposta a pulsos galvanostáticos do aço embebido em concretos de escória ativada alcalinamente

Willian Arnulfo Aperador-Chaparro*, Juan Manuel Lizarazo-Marriaga**, Jhon Wilmar Cárdenas-Pulido***

* Ph.D. Universidad Militar Nueva Granada (Bogotá - Distrito Capital,Colombia).william.aperador@unimilitar.edu.co.

** Ph.D. Universidad Nacional de Colombia (Bogotá - Distrito Capital, Colombia). jmlizarazom@unal.edu.co.

*** Universidad Militar Nueva Granada (Bogotá - Distrito Capital, Colombia). u1100907@unimilitar.edu.co.

Cómo citar este artículo: [1] W.A. Aperador-Chaparro, J.M. Lizarazo-Marriaga & J.W. Cárdenas-Pulido, "Respuesta a pulsos galvanostáticos del acero embebido en concretos de escoria activada alcalinamente", Fac. Ing., vol. 24 (39), pp. 21-30, Mayo-Ago. 2015.

Fecha de Recepción: 05 de Noviembre de 2014 Fecha de Aceptación: 08 de Abril de 2015

Resumen

Presenta la aplicación de la técnica de pulsos galvanostáticos en el concreto de escoria activada alcalinamente, sometido a procesos acelerados de carbonatación. Como material de referencia se utilizó el concreto Portland ordinario. La utilización de dicha técnica permitió calcular el valor de las resistencias involucradas en el proceso de forma separada, permitiendo hallar la velocidad de corrosión mediante la ecuación de Stern y Geary. Los productos de corrosión fueron determinados con la técnica de Espectrometría Mössbauer, correspondientes a magnetita, wastita y goetita.

Palabras clave: Corrosión, Escoria activada alcalinamente, Carbonatación, Espectometría Mössbauer.

Abstract

In this paper is presented the application of the galvanostatic pulse measurement which occurs in the activated slag concrete, submitted to accelerated carbonation processes. As reference material, we used ordinary Portland cement. Using the galvanostatic pulse technique enabled us the resistances values calculation which were involved separately in the carbonation process, allowing to find the corrosion rate by the Stern and Geary equation. The corrosion products were determined by the technique of Mössbauer Spectroscopy, corresponding to magnetite, goethite and wuestite.

Keywords: Corrosion, alkali actived slag, carbonation, Mössbauer Spectrometry.

Resumo

Apresenta a aplicação da técnica de pulsos galvanostáticos no concreto de escória ativada alcalinamente, sometido a processos acelerados de carbonatação. Como material de referência se utilizou o concreto Portland ordinário. A utilização de dita técnica permitiu calcular o valor das resistências envolvidas no processo de forma separada, permitindo achar a velocidade de corrosão mediante a equação de Stern e Geary. Os produtos de corrosão foram determinados com a técnica de Espectrometria Mössbauer, correspondentes a magnetita, wuestite e goetita.

Palavras chave: Corrosão, Escória ativada alcalinamente, Carbonatação, Espectrometria Mössbauer.

I. Introducción

La corrosión de las barras de acero es la principal causa de daño y deterioro prematuro de las estructuras de concreto reforzado [1, 2]. El acero embebido en un concreto de buena calidad es protegido del ambiente atmosférico por la alta alcalinidad de la solución del poro (pH>12,5), la cual, en presencia de oxígeno, pasiva el acero [3, 4]. La protección puede perderse debido al ingreso de iones agresivos de cloruros "en ambientes marinos" o a la neutralización de la solución del poro, proceso mejor conocido como carbonatación. La carbonatación del concreto es el resultado de la reacción de los componentes hidratados del cemento con el CO2 atmosférico [5]; como consecuencia de esta reacción se reduce el pH de la solución del poro del concreto (pH≈8), desarrollándose una corrosión uniforme en el acero de refuerzo [6, 7].

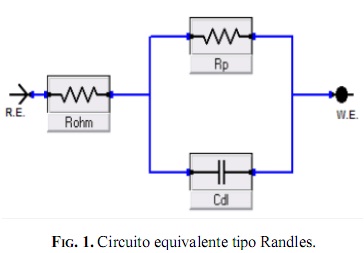

La prevención y detección del deterioro en estructuras de concreto es uno de los mayores retos [8]. Varias técnicas cuantitativas no destructivas, basadas en métodos electroquímicos para medir la velocidad de corrosión han sido usadas para detectar la corrosión tempranamente [9]. La técnica de pulso galvanostático (GPT) se presenta como solución a los problemas de interpretación y cálculo de los parámetros electroquímicos, y fue implementada en aplicaciones de campo hacia el año de 1988 en estructuras de concreto reforzado [10]. Para el estudio de la interfase matriz-acero, tomando como antecedentes la formación de macro celdas a causa de la coexistencia de áreas pasivas y activas en la misma barra de acero durante el proceso de corrosión, se propone la celda simple de Randles, modelo de circuito eléctrico equivalente a la celda electroquímica de la interfase mencionada, como fundamento de la técnica de pulso galvanostático en la toma de los parámetros electroquímicos [11-13].

El objetivo de este trabajo es estudiar las propiedades frente a la corrosión de la barra de acero embebida en una matriz cementicia de escoria activada alcalinamente, la cual ha sido expuesta a procesos de carbonatación acelerada. Para efectos de comparación, se utilizaron las mismas barras de acero, pero embebidas en concreto convencional Portland Tipo I, y, de igual forma, expuestas a procesos de carbonatación acelerada.

II. Procedimiento experimental

Para el estudio de la corrosión de las barras de aceros embebidas se utilizaron dos tipos de concretos: los basados en escoria activada alcalinamente (HESAA) y los fabricados con cemento Portland tipo I (OPC), de uso común en construcción. Se confeccionaron probetas cilíndricas de 10 cm. de diámetro y 20 cm. de longitud. Las mezclas de HESAA utilizaron como cementante escoria granulada de alto horno activada con "silicato de sodio" (Na2SiO3) a una concentración de 5% de Na2O, expresado como porcentaje en peso de escoria a incorporar, con una relación SiO2/Na2O de 2.4. Las mezclas OPC utilizaron cemento portland comercial sin ningún aditivo. La fabricación de las mezclas de concreto en ambos casos contenía una dosificación de material cementante de 300 kg/m3. Se asumió que las relaciones agua/cemento y solución agua+activador/escoria son equivalentes; en ambos casos, dicha relación fue de 0,5, con el fin de obtener un asentamiento adecuado (85 mm).

El tipo, la composición y el tamaño de los agregados finos y gruesos fueron los mismos para ambos tipos de concreto; correspondían a una grava con tamaño máximo de 19 mm, gravedad específica de 2,94 g/cm3, masa unitaria compacta de 1,86 kg/cm3, masa unitaria suelta de 1,70 kg/cm3 y absorción de 1.3%; y una arena con superficie específica de 2,47 g/cm3, masa unitaria compacta de 1,67 kg/cm3, masa unitaria suelta de 1,58 kg/cm3 y absorción de 2,9 %. Adicionalmente, en cada probeta se embebió una barra de acero estructural de ½ pulg y de longitud igual a 20 cm, localizada en el centro del diámetro y en sentido paralelo a la longitud de la probeta con un recubrimiento de 2 cm, medidos desde la cara inferior del cilindro, de esta manera, con el recubrimiento adoptado, la barra de acero sobresalía 2 cm sobre la cara superior del cilindro con el fin de que pudiera utilizarse como electrodo de trabajo durante las mediciones electroquímicas. Finalmente, las probetas fueron curadas bajo diferentes condiciones durante 28 días; el fraguado de las probetas de cemento Portland se logró mediante su inmersión bajo agua para lograr un adecuado curado, y a las probetas de escoria activada se les acondicionó un ambiente controlado para el curado, con humedad relativa de 90% y temperatura constante de 25 °C [14, 15].

El proceso para la medición del avance de la corrosión por la inclusión de dióxido de carbono se llevó a cabo luego de que las probetas fueran curadas, y todas fueron saturadas, durante un lapso de 1600 h, en una cámara de carbonatación de condiciones controladas (3% CO2, 65% humedad relativa y una temperatura de 20 ºC) [16, 17]. Durante el proceso de saturación, las mediciones fueron tomadas en intervalos de tiempo de 0 h, 400 h, 800 h y 1600 h, con el fin de observar el avance de la corrosión de la barra de acero embebida en cada probeta, en función del tiempo de exposición.

III. Método de ensayo

La caracterización electroquímica se realizó en un potenciostato/galvanostato Gamry modelo PCI 4, mediante la técnica de Pulso Galvanostático (GPT), empleando una celda compuesta por un contraelectrodo de grafito y un electrodo de referencia de Ag/AgCl, y como electrodo de trabajo se utilizó el acero estructural NTC 2289 con un área expuesta de 10 cm2[18]. Las medidas electroquímicas se realizaron para los concretos de HESAAa 0, 400, 800 y 1600 h de exposición. Es de anotar que las probetas de HESAA a 1600 h se encuentran totalmente carbonatadas. Para los concretos OPC se realizaron medidas hasta las 1600h. Todas las pruebas electroquímicas se ejecutaron empleando una configuración de tres electrodos; uno corresponde al electrodo de referencia de plata-cloruro de plata (Ag/AgCl), el otro es el electrodo de trabajo - acero NTC 2289- y como contraelectrodo un electrodo de grafito [19]. Los espectros de Mössbauer se midieron mediante un arreglo típico de espectrometría Mössbauer de 57Fe; como fuente Mössbauer se utilizó una pastilla de 57Co en una matriz de rodio, la cual decae radiactivamente a 57Fe. Debido a que en el proceso radiactivo de la fuente de 57Co se emiten distintos tipos de radiación, se tiene la posibilidad de dos modalidades de trabajo en la espectrometría Mössbauer, de transmisión o de reflexión, y en cada una de ellas se obtiene información diferente. En esta investigación se utilizó Espectroscopía Mössbauer de Transmisión (EMT); los ajustes se realizaron mediante el programa Mosfit, que crea una curva a partir de procedimientos matemáticos, mediante la combinación de un número determinado de singletes o lorentzianas.

IV. Resultados

Para evaluar los sistemas de pulso galvanostático se utilizó un circuito equivalente tipo Randles con la configuración mostrada en la Fig.1, la cual consiste en una resistencia óhmica que está en serie con un circuito en paralelo que combina un capacitor que representa la capacitancia de la doble capa y un resistor que simula la resistencia a la polarización.

En las Figs. 2 y 3 se observan las curvas de pulso galvanostático, técnica empleada para la medición de la corrosión de los aceros embebidos en los concretos de escoria y cemento Portland. La técnica de pulso galvanostático induce un potencial, y como respuesta se encuentran tres zonas que son observadas en las Figs. 2 y 3: la primera zona corresponde al electrolito del concreto, y es conocida como resistencia óhmica, la cual es hallada en un instante pequeño del tiempo, que puede estar en el orden de los µs; luego, se observa una inflexión que corresponde al capacitor, que indica el proceso de carga de la doble capa, etapa en donde se puede encontrar la información necesaria para hallar las reacciones que generan la corrosión; la tercera zona es la franja de descarga del condensador, en donde se puede calcular la resistencia a la polarización, que indica cuál es la resistencia que está oponiendo la interface matriz-acero hacia el paso de los iones.

Por lo tanto, es posible observar que para el presente estudio es necesario conocer solamente los valores de resistencia óhmica (RΩ) y resistencia a la polarización (Rp, porque estos son los parámetros que permiten calcular la protección que ofrecen este tipo de materiales al refuerzo. Antes de efectuar las mediciones de pulso galvanostático, la técnica realiza una medida de potencial de corrosión durante 1200 s, tiempo necesario para estabilizar el potencial [20]. Existe una expresión que relaciona la resistencia a la polarización y la corriente de corrosión; se denomina ecuación de Stern-Geary.

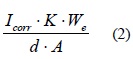

Una vez se ha determinado la intensidad de corrosión del metal y la resistencia a la polarización, se puede calcular directamente la velocidad de corrosión, a través de la siguiente ecuación:

Velocidad de corrosión=

Donde:

Icorr es la corriente de corrosión, en amperios/cm2.

K es la constante que define las unidades de la rata de corrosión.

Ew es el peso equivalente en gramos equivalentes.

d es la unidad del electrodo de trabajo en g/cm3.

A es el área de exposición de la probeta.

En la Fig.2 se observa la evaluación de los concretos de escoria siderúrgica activada alcalinamente (HESAA) sometidos a procesos de carbonatación acelerada, y se halla que la tendencia es a aumentar sus componentes electroquímicos, ya que todas las formas de las curvas están por encima del concreto analizado a las 0 h. La curva que muestra un buen comportamiento electroquímico es la hallada a las 1600 h, debido a que su potencial de respuesta se eleva más que las demás. En la Tabla 1 se muestran los valores de los parámetros encontrados con la técnica de pulso galvanostático para el concreto HESAA.

Como se observa en la Tabla 1, el valor de la resistencia óhmica (RΩ) correspondiente al electrolito del concreto tiene una variación, debido a que registra un valor alto en el inicio de la evaluación correspondiente a 400 h. Luego de las 800 h de evaluación, la resistencia óhmica muestra una disminución, que se prolonga hasta el final del análisis. Dicha fluctuación del sistema se puede deber a que las reacciones del material cementicio generan una variación en el valor de resistencia del electrolito. La resistencia a la polarización (Rp) muestra un incremento en sus valores, debido a que las reacciones del sistema se siguen dando, lo cual es benéfico, porque aumentan los parámetros analizados; por otra parte, el potencial de corrosión, (Ecorr), muestra una tendencia hacia potenciales más positivos, lo cual es adecuado para la generación de la pasividad en el acero [21].

Por otro lado, como se observa en la Fig.3, al evaluar los concretos con cemento Portland (OPC) sometidos a procesos de carbonatación acelerada se obtiene que los potenciales de respuesta de los aceros embebidos están por encima del concreto evaluado a 0 h; este mismo fenómeno fue presentado en las probetas de concreto HESAA evaluadas en las mismas condiciones. El aumento con mayor relevancia es a las 400 h, debido a que su respuesta en potencial es alta. En general, en la Fig.3 se observa que el potencial aumenta en más de 0,35 V, lo que indica que los valores de resistencia a la polarización se incrementan.

En la Tabla 2 se presentan los resultados de la mediciones efectuadas para las probetas de concreto OPC sometidas a procesos de carbonatación acelerada; se detalla en esta tabla que los valores de resistencia del electrolito del concreto (RΩ) presentan variaciones, por lo que no marcan una tendencia definida, debido a que a las 400 h de evaluación se observa un aumento alto en este valor, pero a las 800 h este valor disminuye, y cuando se hace la medición a las 1600 h este aumento vuelve a ser alto. Esta fluctuación en la medida de resistencia del electrolito se puede deber al hecho de que en el tiempo de evaluación las reacciones que ocurren en el concreto están en proceso, lo que implica que sus valores sean oscilantes incluso a tiempos prolongados, como se observó para las 1600 h [22].

En cuanto a los valores de resistencia a la polarización (Rp), se observa que el aumento más significativo ocurrió cuando se realizó la evaluación a las 400 h; luego de este intervalo de tiempo el aumento fue pequeño, pero con una tendencia bien marcada, lo cual indicó que al aumentar el tiempo del ensayo, la resistencia a la polarización aumentaría. En adición, los valores de potencial de corrosión, Ecorr, aumentan con la edad de las probetas OPC: inicialmente, para el tiempo 400 h, el Ecorr aumenta con respecto a la medición del tiempo 400 h, de manera similar, el potencial de corrosión Ecorr aumentó a las 1600 h con respecto a la medición de las 800 h. Todos los incrementos describen una tendencia lineal, lo que representa un aumento en la durabilidad del concreto OPC, por el aumento en su alcalinidad.

En las Figs.4 y 5 se muestran los espectros Mössbauer a temperatura ambiente de las muestras HESAA y OPC luego del proceso de carbonatación acelerada.

Para obtener el mejor ajuste del espectro Mössbauer del concreto HESAA (Fig.4) se utilizaron tres sextetos y dos dobletes; dos de los sextetos, ajustados con campos magnéticos hiperfinos de 46.5 y 43.9 T, desdoblamientos cuadrupolares de Δ=0.53 mm/s para ambas, y desvíos isoméricos (δ) de 0.17 y 0.57 mm/s, respectivamente, se atribuyen a una fase espinela de magnetita (Fe3xO4) [23].

El otro sexteto se ajustó con parámetros, Bf = 31,8 T, Δ = 0,12 mm/s y δ = 0,56 mm/s, se atribuye a una fase de hierro. Para uno de los dobletes se encontró Δ=1,36 mm/s y δ=-0,04 mm/s, correspondientes a la presencia de Fe2+O; en cuanto al otro doblete, se encontró Δ=0,81 mm/s y δ=0,56 mm/s, correspondiente a la presencia de Fe3+O(OH). Para el concreto OPC (Fig.5) se encontró que los parámetros de los dos sextetos hallados para este hormigón son idénticos a los encontrados para el HESAA. El otro sexteto se ajustó con parámetros Bf=31,7 T, Δ = -0,022 mm/s y δ = 0,02 mm/s; se atribuye a una fase de hierro. Para uno de los dobletes se encontró Δ=1,56 mm/s y δ=0,03 mm/s, correspondiente a la presencia de Fe2+O. En cuanto al otro doblete, se encontró Δ=0,72 mm/s y δ =0,65 mm/s, correspondiente a la presencia de Fe3+O(OH).

V. Conclusiones

Al evaluar el efecto de los procesos de carbonatación acelerada sobre las propiedades electroquímicas de barras de acero embebidas en concretos OPC y HESAA se puede concluir lo siguiente:

-Para los dos tipos de concretos (HESAA-OPC), los valores de potencial de corrosión aumentan hacia la zona pasiva con el aumento en la edad de las probetas, debido a las posteriores reacciones químicas que se generan, en las probetas OPC, por la hidratación del cemento y la formación de hidróxido de calcio (gel C-S-H), y en las probetas HESAA, por la formación de gel aluminosilicatos rico en calcio (C-A-S-H). Lo anterior es benéfico, ya que las matrices aumentan su pasividad y protección al acero de refuerzo; sin embargo, los concretos HESAA presentaron valores de potencial de corrosión menores a los obtenidos por los concretos OPC, por lo tanto, las barras de acero embebidas en concretos HESAA presentarán una probabilidad de corrosión más alta que los concretos OPC, debido a la reducción de su pasividad por causa de la exposición al dióxido de carbono.

-Los valores de resistencia a la polarización de los concretos OPC fueron mayores a los valores observados para el concreto HESAA en todos los casos, lo que permite afirmar que la durabilidad de barras de acero embebidas en concretos HESAA se ve afectada no solo por procesos de carbonatación acelerada, sino, a la vez, por la influencia del material cementante y sus reacciones generadas.

-Los concretos HESAA y OPC carbonatados muestran la presencia de óxidos e hidróxidos de hierro en todas las muestras analizadas. Por tanto, se evidenció la formación de productos como la magnetita, wastita y goetita como principales productos de corrosión; otros productos, como lepidocrocita y hematita son hallados con menor intensidad, posiblemente, debido al bajo porcentaje de estos hidróxidos presentes en las muestras analizadas, pero también debido a la mezcla con el hierro, debido a que tienen parámetros similares.

Agradecimientos

Este proyecto fue realizado gracias a la financiación de la Vicerrectoría de Investigaciones de la Universidad Militar Nueva Granada; contrato ING 1572.

Referencias

[1] K. G. Papakonstantinou and M. Shinozuka, "Probabilistic model for steel corrosion in reinforced concrete structures of large dimensions considering crack effects", Engineering Structures, 2013, vol. 57, pp. 306-326.

[2] J. Bastos de Souza and E. Pontes de Deus. "Damage mechanics applied for steel reinforcements in concrete structures under corrosion", Procedia Materials Science, 2014, vol. 3, pp. 2000-2005.

[3] M. Gastaldi and L. Bertolini, "Effect of temperature on the corrosion behaviour of lownickel duplex stainless steel bars in concrete", Cement and Concrete Research, 2014, vol. 56, pp. 52-60.

[4] A. Michel, A.O.S. Solgaard, B.J. Pease, M.R. Geiker, H. Stang, J.F. Olesen, "Experimental investigation of the relation between damage at the concrete-steel interface and initiation of reinforcement corrosion in plain and fibre reinforced concrete", Corrosion Science, 2013, vol. 77, pp. 308-321.

[5] Y. S. Choi, S. T. Yi, M. Y. Kim, W. Y. Jung and E. I. Yang. "Effect of corrosion method of the reinforcing bar on bond characteristics in reinforced concrete specimens", Construction and Building Materials, 2014, vol. 54: 180-189.

[6] Y. Zhao, J. Yu and W. Jin, "Damage analysis and cracking model of reinforced concrete structures with rebar corrosion", Corrosion Science, 2011, vol. 53, pp. 3388-3397.

[7] S. J. Han, D. H. Lee, K. S. Kim, S. Y. Seo, J. Moon and P. J. M. Monteiro, "Degradation of flexural strength in reinforced concrete members caused by steel corrosion", Construction and Building Materials, 2014, vol 54, pp. 572-583.

[8] C. Cao, "3D simulation of localized steel corrosion in chloride contaminated reinforced concrete", Construction and Building Materials, 2014, vol. 72, pp. 434-443.

[9] C. Andrade and J. Rodriguez, "Evaluation of steel durability in a construction system of reinforced mortar-polystyrene-mortar panels", in Proceedings of the Fourth International Conference on Durability of Building Materials and Components, Singapore, 1987, pp. 623-630.

[10] S. Guzmán, J. C. Gálvez and J. M. Sancho, "Modelling of corrosion-induced cover cracking in reinforced concrete by an embedded cohesive crack finite element", Engineering Fracture Mechanics, 2012, vol. 93, pp. 92-107.

[11] R. Francois and J. C. Maso, "Effect of damage in reinforced concrete on carbonation or chloride penetration", Cement and Concrete Research, 1988, vol. 18, pp. 961-970.

[12] Y. Tong, V. Bouteiller, E. Marie-Victoire and S. Joiret, "Efficiency investigations of electrochemical realkalisation treatment applied to carbonated reinforced concrete - Part 1: Sacrificial anode process", Cement and Concrete Research, 2011, 42: 84-94.

[13] I. Monteiro, F.A. Branco, J. de Brito and R. Neves. "Statistical analysis of the carbonation coefficient in open air concrete structures", Construction and Building Materials, 2012, vol. 29, pp. 263-269.

[14] L. Fedrizzi, F. Azzolini and P. Luigi Bonora, "The use of migrating corrosion inhibitors to repair motorways concrete structures contaminated by chlorides". Cement and Concrete Research, 2005, vol. 35, pp. 551-561.

[15] M. Cyr, "Influence of supplementary cementitious materials (SCMs) on concrete durability", Woodhead Publishing Series in Civil and Structural Engineering, 2013, vol. 1, pp. 153-197.

[16] L. Pelà, A. Aprile and A. Benedetti, "Experimental study of retrofit solutions for damaged concrete bridge slabs", Composites Part B, 2012, vol. 43, 2471-2479.

[17] M. Castellote, C. Andrade, X. Turrillas, J. Campo and G. J. Cuello, "Accelerated carbonation of cement pastes in situ monitored by neutron diffraction", Cement and Concrete Research, 2008, vol. 38, pp. 1365-1373.

[18] M. Castellote and C. Andrade, "Modelling the carbonation of cementitious matrixes by means of the unreacted-core model, UR-CORE", Cement and Concrete Research, 2008, vol. 38, pp. 1374-1384.

[19] J. Jeong, P. Sardini, H. Ramézani, M. Siitari-Kauppi and H. Steeb, "Modeling of the induced chemo-mechanical stress through porous cement mortar subjected to CO2: Enhanced micro-dilatation theory and 14C-PMMA method", Computational Materials Science, 2013, vol. 69, pp. 466-480.

[20] M.A. Peter, A. Muntean, S.A. Meier and M. Böhm, "Competition of several carbonation reactions in concrete: A parametric study", Cement and Concrete Research, 2008, vol. 38, 1385-1393.

[21] S.A. Meier, M.A. Peter, A. Muntean and M. Böhm, "Dynamics of the internal reaction layer arising during carbonation of concrete", Chemical Engineering Science, 2007, vol. 62, pp. 1125-1137.

[22] W. Aperador, J.H Bautista-Ruiz and A.E Delgado, "Monitoreo de la corrosión de aceros embebidos en concretos obtenidos a partir de subproductos industriales". Información Tecnológica, 2013, vol. 24(4), pp. 55-66.

[23] G. Roa-Rodríguez, W. Aperador and A. Delgado, "Resistance to Chlorides of the Alkali-Activated Slag Concrete" International Journal of Electrochemical Science, 2014, vol. 9, pp. 282 - 291.