Optimización del mecanizado de agujeros profundos de pequeño diámetro por electroerosión usando la metodología Taguchi

Small deep hole drilling electro discharge machining process optimization using Taguchi method

Otimização da usinagem de buracos profundos de pequeno diâmetro por eletroerosão usando a metodologia Taguchi

Guillermo Jiménez-Chavarro*, Arthur José Vieira-Porto**, Roberto Hideaki-Tsunaki***

* M. Sc. Universidade de São Paulo (São Carlos, Brasil). guillermo.jimenez@usp.br.

** Ph. D. Universidade de São Paulo (São Carlos, Brasil). ajvporto@sc.usp.br.

*** Ph.D. Universidade de São Paulo (São Carlos, Brasil). rtsunaki@sc.usp.br.

Cómo citar este artículo: G. Jiménez-Chavarro, A. J. Vieira-Porto and R. Hideaki-Tsunaki, "Optimización del mecanizado de agujeros profundos de pequeño diámetro por electroerosión usando la metodología Taguchi", Rev. Fac. Ing., vol. 25 (42), pp. 111-122, may.-ago. 2016.

Fecha de recepción: 24 de septiembre de 2015 Fecha de aprobación: 30 de marzo de 2016

Resumen

Realizar agujeros profundos de pequeño diámetro en metales de alta dureza es una operación que está fuera del alcance del proceso de perforación con arranque de viruta; uno de los procesos más adecuados para ello es el mecanizado por electroerosión. Debido a las múltiples variables involucradas en electroerosión y a las restricciones impuestas por las dimensiones reducidas, es necesario determinar el nivel de ajuste preciso de cada una de las variables para realizar un mecanizado eficiente y de buena calidad. Usando un arreglo ortogonal L27 Taguchi, fue posible analizar el efecto de las variables eléctricas, de limpieza y del diámetro del electrodo sobre las características del mecanizado de perforaciones de pequeño diámetro en piezas de acero rápido DIN 1.3344. El análisis de los resultados experimentales y su conversión a señales de ruido permitieron optimizar la tasa de remoción de material, la velocidad de avance de perforación, el desgaste del electrodo y la rugosidad superficial.

Palabras clave: acero rápido, electroerosión, método Taguchi, perforación profunda.

Abstract

Small deep hole drilling in high hardness metals is an operation beyond the reach of the conventional drilling machine process, and one of the most suitable processes for this operation is the Electro Discharge Machining, EDM. Due to the numerous variables involved in electro discharge machining and the restrictions imposed by the small size, it is necessary to determine the precise adjustment level for each of the variables in order to reach an efficient and good quality machining process.

This paper shows how using a Taguchi L27 orthogonal arrangement, the cleaning effect of the electrical variables, and the electrode diameter on the machining characteristics of small diameter holes in a DIN 1.3344 work piece, made it possible to be analyzed. The experimental analysis results and their data turned into noise signals, allowed to optimize the material removal rate, the feed rate drilling speed, the electrode wear and the surface roughness.

Keywords: Electro Discharge Machining (EDM), high speed steel, small and deep hole drilling, Taguchi method.

Resumo

Realizar buracos profundos de pequeno diâmetro em metais de alta dureza é uma operação que está fora do alcance do processo de perfuração com arranque de cavaco; um dos processos mais adequados para isso é a usinagem por eletroerosão. Devido às múltiplas variáveis envolvidas em eletroerosão e às restrições impostas pelas dimensões reduzidas, é necessário determinar o nível de ajuste preciso de cada uma das variáveis para realizar uma usinagem eficiente e de boa qualidade. Usando uma distribuição ortogonal L27 Taguchi, foi possível analisar o efeito das variáveis elétricas, de limpeza e do diâmetro do eletrodo sobre as características da usinagem de perfurações de pequeno diâmetro em peças de aço rápido DIN 1.3344. A análise dos resultados experimentais e sua conversão a sinais de ruído permitiram otimizar a taxa de remoção de material, a velocidade de avanço de perfuração, o desgaste do eletrodo e a rugosidade superficial.

Palavras chave: aço rápido, eletroerosão, método Taguchi, perfuração profunda.

I. Introducción

El mecanizado por electroerosión (EDM) es un proceso de naturaleza termoeléctrica mediante el cual el material de una pieza es removido mediante la aplicación de múltiples descargas eléctricas de corta duración por medio de un electrodo a través de un medio dieléctrico [1]. La realización de agujeros profundos en metales de alta dureza por electroerosión es una operación bastante utilizada en la industria aeroespacial, automotriz, médica y dental, en razón de su eficiencia y costo [2].

Las perforaciones profundas de pequeño diámetro son aquellas que tienen un diámetro entre 0,8 y 3 mm y una relación de aspecto mayor a 5, y para su mecanizado por electroerosión, dadas las pequeñas dimensiones involucradas, es necesario realizar un ajuste preciso de las variables eléctricas y de limpieza del gap para que la operación de perforación tenga un rendimiento adecuado y buena calidad superficial [3].

Utilizando la metodología Taguchi, en este trabajo es analizado el efecto de las diferentes variables sobre las características de mecanizado de agujeros profundos de pequeño diámetro, con el objetivo de optimizar los resultados de ese proceso.

II. Método experimental

A. Materiales y equipos

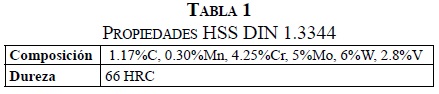

Las pruebas de perforación fueron realizadas utilizando una máquina CNC de electroerosión por penetración ELETRO ZNC-400; fueron utilizados electrodos tubulares de cobre electrolítico con diámetros entre 1,5 y 2,5 mm, y como material de prueba se usaron barras de acero rápido DIN 1.3344 de sección cuadrada, de 12,7 mm de lado, cuyas propiedades están registradas en la Tabla 1. El líquido dieléctrico utilizado fue querosene, y para la limpieza del gap fue empleada inyección a presión (9 psi) de dieléctrico por medio del conducto de cada electrodo. El montaje de las pruebas fue realizado como está ilustrado en la Fig. 1.

La rugosidad superficial fue medida utilizando un rugosímetro Taylor-Surf 5Q. El desgaste de los electrodos (TWR) y la tasa de remoción de material (MRR) fueron calculadas mediante las ecuaciones 1 y 2.

B. Diseño del experimento

El experimento fue diseñado con base en la metodología Taguchi. Se seleccionó un arreglo niveles y el arreglo ortogonal L27 para analizar el efecto de siete variables en tres niveles, cada una sobre las características del proceso de perforación por EDM. Las variables y sus niveles y arreglo experimental están registrados en las Tablas 2 y 3, respectivamente.

C. Procedimiento de análisis de los resultados

Los resultados de las pruebas fueron analizados utilizando la metodología Taguchi, por medio de la transformación de los datos en factores de señal de ruido (S/N). El factor S/N permite medir los efectos de una variable sobre la media y sobre la variabilidad de un proceso de manera simultánea [4].

Para la optimización de las características estudiadas, fueron utilizadas las transformaciones en S/N, mayor es mejor y menor es mejor para maximización y minimización de las respuestas, respectivamente. El cálculo de los factores S/N se realizó mediante las siguientes ecuaciones 3 y 4:

Menor es mejor:

Mayor es mejor:

III. Resultados y discusión

Las características estudiadas en este trabajo fueron la MRR, Avance de perforación, TWR, profundidad de las perforaciones, gap diametral y conicidad. Los resultados de cada prueba y sus transformaciones en S/N están registrados en la Tabla 4.

A. MRR

Los valores de S/N registrados en la Fig. 2 mostraron que las variables con mayor efecto sobre la MRR fueron Ie, diámetro de electrodo y Ter.

El grado de relevancia de cada variable (Δ) y el valor de S/N para cada uno de sus niveles están registrados en la Tabla 5.

Los efectos de cada variable analizada sobre la MRR fueron coherentes con la información en la literatura [5, 6]. En la Fig. 2 se observa que el incremento de Ie y la reducción de duración de Ton produjeron incremento de la MRR media, y que la utilización del menor diámetro de electrodos causó una reducción significativa de la MRR. Los resultados también indican que Ter debe tener un valor intermedio para maximizar la remoción de material, de modo que la cantidad de residuos producidos no desestabilice el proceso de mecanizado, pero sí que tenga la mayor duración posible entre retracciones.

Los resultados indicaron que la variación de Ton no causó un efecto apreciable en la media de la MRR. Ese efecto pudo ser causado por los cambios que ejerce el diámetro de los electrodos utilizados sobre la de Ton, para la cual se presenta MRR máxima, la cual disminuye con la reducción del diámetro del electrodo [7, 8].

El valor máximo de MRR (1.383 mm3/min) fue logrado bajo las condiciones del test 27. mediante el análisis de los valores de S/N de cada variable fue posible predecir que podría ser obtenida una MRR máxima mediante la combinación de variables A2B3C2D1E2F2G2. El resultado obtenido con la predicción y el grado de optimización están registrados en la Tabla 9.

B. Velocidad de avance de perforación

El análisis de los valores de S/N indicó que las variables con mayor efecto sobre la velocidad de avance fueron Ie, diámetro de electrodo y Ter. El grado de relevancia de cada variable (Δ) y el valor de S/N para cada uno de sus niveles están registrados en la Tabla 7 y en la Fig. 3.

La velocidad de avance de perforación tuvo un comportamiento similar al de la MRR, ya que son mediciones estrechamente relacionadas. La diferencia observada entre las dos características consistió en que reducción del diámetro provocó incremento en la velocidad de avance promedio, como está registrado en la Tabla 8. El orden de grado de relevancia de las variables para el avance fue el mismo obtenido para la MRR.

La máxima velocidad de avance de perforación (0.45mm/min) fue lograda bajo las condiciones del test 7. mediante el análisis de los valores de S/N fue predicho que podría maximizarse la velocidad de avance utilizando la combinación de variables A1B3C2D2E1F1G1. El resultado obtenido con la combinación predicha y el grado de optimización están registrados en la Tabla 9.

C. TWR

El análisis de los valores de S/N indicó que las variables con mayor efecto sobre la TWR fueron Ie, Ton y diámetro de electrodo. El grado de relevancia de cada cada variable (Δ) y el valor de S/N para cada uno de sus niveles están registrados en la Tabla 10.

Los efectos producidos por Ie y Ton correspondieron a lo indicado en la literatura y en diferentes trabajos de investigación [6, 9]. En la Fig. 4 puede ser observado que el incremento de Ie y la reducción de Ton y del diámetro del electrodo produjeron un incremento significativo del desgaste de los electrodos.

Los resultados del experimento mostraron que la reducción de Toff y el incremento de la distancia de retracción del electrodo tuvieron efecto en la reducción de la TWR. Las variables de limpieza, al igual que Vgap, presentaron un efecto imperceptible sobre el desgaste de los electrodos, como está registrado en la Tabla 11.

El valor mínimo de TWR obtenido en el experimento (5,3%) fue alcanzado sobre las condiciones del test 21. mediante el análisis de S/N fue predicho que podría obtenerse un valor de TWR mínimo en una perforación utilizando la combinación de variables A1B3C2D2E1F1G2. El resultado logrado utilizando la combinación predicha y el grado de optimización están registrados en la Tabla 9.

D. Rugosidad superficial

El análisis de los valores de S/N indicó que las variables con mayor efecto sobre la Rugosidad superficial fueron Ie, Ton y Daf. El grado de relevancia de cada variable (Δ) y el valor de S/N para cada uno de sus niveles están registrados en la Tabla 12 y en la Fig. 5.

El incremento de Ie y Ton tuvo una influencia pronunciada en el aumento de la rugosidad promedio de las superficies, tal como ha sido encontrado en varios trabajos de investigación [10, 11]. Los resultados registrados en la Tabla 13 muestran un efecto reducido en el incremento de la rugosidad causado por la reducción de Toff y del diámetro de electrodo.

La mínima rugosidad superficial en el experimento (2,82μm) fue obtenida bajo las condiciones del test 22. mediante el análisis de S/N fue predicho que podría realizarse una perforación con mínima rugosidad superficial, utilizando la combinación de variables A3B1C1D3E3F2G2. El resultado obtenido y el grado de optimización están registrados en la Tabla 9.

E. Profundidad de perforación

El ajuste de las variables de mecanizados utilizadas en el experimento permitió que la mayoría de las perforaciones realizadas (59,26%) fueran pasantes. El análisis de los valores de S/N indicó que las variables con mayor efecto sobre la profundidad de las perforaciones fueron Ie, diámetro del electrodo y Ton. El grado de relevancia de cada variable (Δ) y el valor de S/N para cada uno de sus niveles están registrados en la Tabla 14 y en la Fig. 7.

Los electrodos de menor diámetro en combinación con bajos valores de Ton produjeron perforaciones con mayor profundidad promedio. La utilización del menor nivel de Ie, en combinación con el mayor nivel de Ton, produjo mecanizado inestable y, como consecuencia, las perforaciones con menor profundidad. Daf y Vgap tuvieron un efecto imperceptible sobre la profundidad de las perforaciones.

IV. Conclusiones

El desarrollo del experimento permitió concluir que la utilización de la metodología Taguchi es adecuada para la realización de experimentos en los cuales se requiere estudiar el efecto de múltiples variables sobre la respuesta de un sistema. Los resultados obtenidos permiten concluir lo siguiente:

Una perforación de máxima profundidad es influenciada por la utilización de un nivel elevado de Ie en combinación con una baja duración de Ton.

Referencias

[1] P.C. Pande and H. S. Shan, Modern Machining Processes. New Delhi: Tata McGraw Hill Publications Ltd, 2008.

[2] N. Mohd, D. G. Solomon and Md. Fuad Bahari, "Areview on current research trends in electrical discharge machining (EDM)", International Journal of Machine Tools and Manufacture, vol. 47 (7-8), pp. 1214-1228, Jun. 2007. DOI: http://dx.doi.org/10.1016/j.ijmachtools.2006.08.026.

[3] M. Cao, Y. Hao, Y. Cao and S. Yang, "mechanism and Experimental Research on Small-Hole EDM with Cu-Cr Composite Electrode", Sensors & Transducers, vol. 174 (7), pp. 268-272, Jul. 2014.

[4] P. J. Ross, "Projeto por Parâmetros por Tolêrancias", Aplicações das tecnicas Taguchi na Engenharia da Qualidade. São Paulo, Brasil: Mc-Graw Hill, 1991.

[5] M. Simon and L. Grama, "Studies for obtaining a Small Hole, Rapid EDM Drilling Machine", Scientific Bulletin of the petru Maior University of Targu Mures, vol. 8 (2), pp. 189-191, Dec. 2011.

[6] M. M. Rahman, M. A. R. Khan, K. Kadirgama, M. M. Noor and R. A. Bakar, "Experimental Investigation into Electrical Discharge Machining of Stainless Steel 304", Journal of Applied Sciences, vol. 11 (3), pp. 549-554, 2011. DOI: http://dx.doi.org/10.3923/jas.2011.549.554.

[7] S. Hayakawa, Y. Sasaki, F. Itoigawa and T. Nakamura, "Relationship between occurrence of material removal and bubble expansion in electrical discharge machining", Procedia CIRP 6, pp. 174-179, 2013. DOI: http://dx.doi.org/10.1016/j.procir.2013.03.095.

[8] H. Takezawa, Y. Ito and N. Mohri, "The Behavior of Thin Electrode Wear in Electrical Discharge Machining", 13th International Symposium for Electromachining ISEM XIII, pp. 727-735, Bilbao, España, 2001.

[9] M. Ndaliman, A. Khan and M. Ali, "Influence of dielectric fluids on surface properties of electrical discharge machined titanium alloy", Proceedings of the Institution of mechanical Engineers Part B Journal of Engineering Manufacture, vol. 227 (9), pp. 1310-1316, Sep. 2013. DOI: http://dx.doi.org/10.1177/0954405413488592.

[10] C. Purcar and C. Simion, "Studies about the roughness of the surfaces machined by EDM", Nonconventional Technologies Review, pp. 78-81, Jun. 2012.

[11] S. S. Habib, "Study of the parameters in electrical discharge machining through response surface methodology approach", Applied Mathematical Modelling, vol. 33 (12), pp. 4397-4407, Dec. 2009. DOI: http://dx.doi.org/10.1016/j.apm.2009.03.021.